Vue aérienne de l'usine Sollac à Fos sur Mer |

| Comment Sollac

fabrique-t-il l'acier ? (Amis visiteurs qui venez courir à Sollac, voici une présentation succinte de notre usine) |

Vue aérienne de l'usine Sollac à Fos sur Mer |

L'acier que nous fabriquons aujourd'hui n'existait pas il y a 5 ans

Une chaîne de montagnes faite de minerais |

Pour fabriquer de l'acier, il faut du minerai de fer, du charbon, de

la chaux, des ferro-alliages : manganèse, aluminium, silicium, chrome, vanadium, titane,

etc qui apportent à l'acier des caractéristiques particulières en fonction de son

utilisation. L'acier des boites-boissons par exemple, n'est pas le même que celui de

votre micro-ondes. Il faut également beaucoup d'eau pour refroidir les installations car

l'acier est travaillé à plus de 1500° centigrades. Les matières premières proviennent, pour le minerai : du Brésil, de la Mauritanie, de l'Australie, du Canada ; et pour le charbon : de l'Australie, des USA, du Canada, de la Colombie. |

La batterie des 108 fours de la Cokerie. |

Avec le charbon on fait du coke qui sert de combustible aux hauts-fourneaux pour faire fondre le minerai. On ne peut pas utiliser le charbon directement car il faut le débarasser de toutes ses impuretés (qui se mélangeraient à la fonte) et de son humidité. Une installation appelée Cokerie a pour but d'effectuer ces opérations : on va distiller le charbon dans des fours pendant 17 heures pour en extraire les matières volatiles. |

Sur le plancher de coulée des hauts-fourneaux |

Dans le haut fourneau, on

alterne une couche de coke et une couche de minerai, lui aussi préparé car il faut

mélanger les différents minerais. On obtient alors la fonte. Cette fonte liquide part à l'aciérie dans des wagons spéciaux appelés "poches-tonneaux", sortes d'énormes bouteilles thermos en forme de cigare capables de maintenir la fonte à température (1500°) pendant plus de 48 heures. C'est à l'aciérie que l'on va transformer cette fonte en acier. |

Enfournement de fonte liquide dans le convertisseur à l'aciérie. |

A l'aciérie, la fonte est ajoutée à de la ferraille dans un convertisseur, une grosse marmite d'une capacité de 350 tonnes. La fonte liquide est soufflée à l'oxygène pendant un quart d'heure, après quoi on obtient un acier de base. Il est versé dans des poches dans lesquelles sont ajoutées les ferro-alliages par un dosage très précis (c'est comme de la cuisine lorsque l'on ajoute du sel et du poivre). Tout au long de la fabrication de l'acier sont effectuées une multitude de prélèvements pour ajuster les charges en fonctions des analyses, qui sont aussi précises que des analyses pharmaceutiques. |

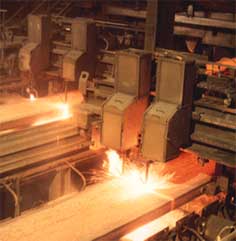

A la coulée continue, l'oxycoupage.  Stock de brames en attente de laminage. |

Une fois que l'acier souhaité est obtenu, il est coulé dans une lingotière spéciale appelée Coulée Continue. Il s'agit de solidifier l'acier sous forme d'une longue bande ininterrrompue qui sera découpée par des chalumeaux de façon à donner des brames. Une brame est un parallélépipède d'acier d'environ 10 m de long sur 1,50 m de large sur 20 cm d'épaisseur. Elle pèse en moyenne 25 tonnes et sera laminée pour devenir une bobine. |

Quelques cages au Train à bandes |

Le laminoir de Fos, appelé

Train à Bandes, est une installation spectaculaire. Le "TAB", comme on

l'appelle à l'usine, est entouré des plus grands soins par de nombreux spécialistes qui

étudient sans cesse les meilleurs process possibles (de "processus", il s'agit

d'une manière de fabriquer). Long de près de 1 kilomètre, le TAB compte plus

d'ordinateurs que la navette spatiale. Il est composé sommairement de fours de

réchauffage des brames, de plusieurs cages successives qui servent à aplanir la brame

(un peu comme un rouleau à patisserie) et la transformer en un long ruban d'acier. Une

cage est un ensemble de cylindres qui compriment l'acier à des épaisseurs de plus en

plus petites, ceci sous des forces de plusieurs milliers de tonnes. Cette opération

s'appelle le laminage. Enfin, au bout de l'installation, une bobineuse enroule la bande

d'acier. Entre le moment où la brame sort du four à 1200 degrès et où elle est devient une belle bobine, il ne s'écoule pas plus de 3 minutes car la bande arrive à 90 km/h dans la bobineuse. |

Sur le quai de chargement, les bobines attendent de prendre le large. |

Ca y est ! Le produit est terminé il peut maintenant prendre la mer sur des cargos. On envoie aussi les bobines par chemin de fer. Mais certains clients préfèrent recevoir des paquets de tôles déjà découpées, ce sont alors les Finissages qui s'en occupent grâce à des lignes de cisaillage. |

En 1998, Sollac site de Fos a été certifiée ISO 14001, une norme très sévère en matière d'environnement. |

Bien sûr, fabriquer de l'acier c'est un peu plus compliqué car autour de la fabrication il existe aussi tout un ensemble de services spécialisés dans la recherche, l'analyse, la sécurité, l'environnement, la maintenance, les relations avec les clients, l'administration et surtout l'informatique, présente à tous les niveaux. |

L'acier c'est commun et c'est beau. |

Le site de Fos s'étend sur une

superficie de 16 km2. L'usine produit chaque année 4 millions 500.000 tonnes

d'acier pour un effectif de 3500 personnes, beaucoup travaillent en postes (jour et nuit)

car les installations ne s'arrêtent jamais. On trouve de l'acier provenant de Fos dans l'automobile, les boites-boisson, l'électroménager, les roues, le mobilier, les pylônes électriques, le Pont de Normandie, les bouteilles de gaz, le matériel agricole, les boules de pétanque, les outils de jardinage et dans beaucoup d'autres objets que l'on cotoie tous les jours. L'acier de Fos est exporté en France et dans le monde entier, surtout en Espagne et en Italie vers des usines de relaminage qui vont transformer les bobines brutes en acier du plus bel aspect grâce à des opérations telles que la galvanisation ou le laquage. En effet, en plus de ses performances (élasticité, fine épaisseur, aptitude à être travaillé de façon complexe, etc), l'acier tend à devenir un matériau de plus en plus noble et de plus en plus beau. |

|

.